Những mặt trái đang thách thức ngành công nghiệp xe điện thế giới

Xe điện được coi là giải pháp hữu hiệu để giảm thiểu ô nhiễm môi trường từ phương tiện giao thông. Tuy nhiên, việc sản xuất, vận hành xe điện ngày nay vẫn còn tiềm ẩn nguy cơ cạn kiệt tài nguyên thiên nhiên, ô nhiễm môi trường và rủi ro cho người sử dụng.

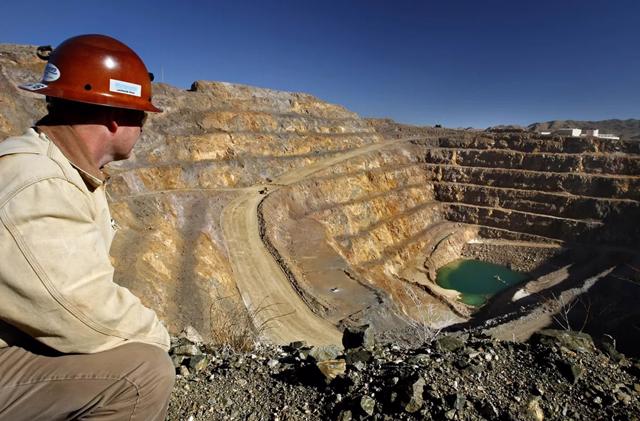

Sản xuất pin EV gây cạn kiệt tài nguyên và khó tái chế

Nếu như đối với xe chạy xăng, dầu truyền thống, người dùng thường quan tâm nhiều đến khối động cơ thì đối với xe điện, hệ thống pin lại được ví như “trái tim” và quyết định khả năng di chuyển của cả chiếc xe.

Trên thị trường hiện nay có hai loại pin cho xe điện là pin axit chì và pin Lithium. Trong đó, pin Lithium được sử dụng phổ biến hơn do có hiệu suất lưu trữ và sử dụng năng lượng hiệu quả hơn; đồng thời, pin Lithium có “tuổi thọ” dài hơn so với pin axit chì. Pin Lithium có thành phần chính là hợp kim hoặc kim loại lithium (thường được dùng trong máy tính, điện thoại, máy ảnh…) và các hợp chất khác như cobalt, niken, mangan…

Cơ quan Năng lượng Quốc tế (IEA) ước tính, doanh số bán xe điện toàn cầu có thể đạt 47 triệu chiếc mỗi năm vào năm 2030. Điều này có nghĩa, ngành công nghiệp xe điện sẽ cần dùng đến 1,5 triệu tấn lithium, 1,5 triệu tấn than chì, 1 triệu tấn niken và 500.000 tấn mangan. Tuy nhiên, thế giới mới chỉ sản xuất được ít hơn 1/3 số nguyên liệu kể trên và mỗi mỏ khoáng sản cũng chỉ có trữ lượng giới hạn. Do đó, trước nhu cầu ngày càng cao của thị trường, các nguyên liệu này ngày càng trở nên khan hiếm và đắt đỏ.

Một báo cáo của JMK Research and Analytics cho thấy, tùy thuộc vào thành phần hóa học, kích thước, cấu hình và mục đích sử dụng, một hệ thống pin lithium-ion trên xe điện có thể vận hành trong khoảng 500 đến hơn 10.000 chu kỳ sạc. Khi hết niên hạn, pin EV có thể được quản lý theo hai cách: tận dụng cho các ứng dụng phụ trợ, sau đó tiêu hủy, chôn lấp; hoặc được gửi đến các nhà máy tái chế, thu hồi lại kim loại quý bằng công nghệ để tái sản xuất.

Không đơn thuần là một chiếc pin đơn lẻ trên điện thoại, một hệ thống pin lithium trên xe ôtô điện chứa hàng nghìn tế bào Li-ion hoạt động cùng nhau, tương ứng hàng nghìn chiếc pin nhỏ lẻ hợp lại. Do đó, chỉ trong vòng 10 năm tới, sẽ có hàng tỷ pin Lithium hết hạn sử dụng. Tái chế như thế nào cho hiệu quả là bài toán đang làm đau đầu giới chức và các nhà sản xuất trên toàn thế giới.

Hiện tại, có hai phương pháp tái chế pin xe điện phổ biến nhất là thủy luyện và hỏa luyện. Trong đó, thủy luyện kim là phương pháp tháo rời pin thủ công, cắt nhỏ và xử lý hóa học nhằm thu hồi lại các nguyên liệu quý như lithium, cobalt. Hỏa luyện kim là phương pháp nấu chảy pin bằng nhiệt độ cao để thu hồi các hợp chất (trừ lithium). Cả hai hình thức này đều không thực sự tối ưu, lượng nguyên liệu thu hồi lại từ pin rất ít và tạo ra rất nhiều khí thải nhà kính.

Tại Bắc Mỹ, Li-Cycle hiện là nhà tái chế pin lithium-ion lớn nhất và cũng là doanh nghiệp tiên phong thực hiện theo phương pháp thủy luyện kim. Phương pháp này giúp Li-Cycle thu hồi một phần cobalt, lithium và niken dưới dạng tinh khiết để tái sử dụng trong sản xuất pin mới. Dự kiến cuối năm 2023, công ty này sẽ đạt tổng công suất xử lý 65.000 tấn pin mỗi năm ở Bắc Mỹ và châu Âu.

Tháng 11/2022, Công ty Cổ phần Giải pháp Năng lượng VinES (thuộc Tập đoàn Vingroup) đã ký kết hợp tác với Li-Cycle Holdings Corp về tái chế pin lithium, thiết lập chuỗi cung ứng khép kín, hiện thực hóa các giá trị môi trường bền vững và góp phần thúc đẩy cuộc cách mạng di chuyển điện hóa toàn cầu thông qua các giải pháp di chuyển sử dụng năng lượng xanh. Điều này cho thấy, nhà sản xuất ôtô Việt Nam cũng đã quan tâm đến vấn đề an ninh năng lượng và bảo vệ môi trường.

Những tác động tiêu cực đến môi trường

Không phải xe điện nào cũng thực sự thân thiện với môi trường. Với những dòng xe như micro hybrid hoặc mild hybrid, động cơ điện có công suất rất nhỏ, chỉ phục vụ khởi động start/stop và một số chức năng phụ trợ khác, còn lại vẫn phải dùng động cơ xăng để truyền động, tức là vẫn phát thải. Với những dòng xe full hybrid trở lên hoặc xe điện chạy pin, mặc dù không phát thải qua ống xả, nhưng quá trình sản xuất, vận hành của xe vẫn có những tác động nhất định đến môi trường.

Thứ nhất, quy trình sản xuất các cấu kiện chính của một chiếc ôtô như động cơ, hệ thống pin, các thiết bị, linh kiện, sơn, gò, hàn đều phát sinh nhiệt lượng, khí thải và nước thải. Không một nhà máy nào có thể đảm bảo xử lý hoàn toàn 100% khí thải, chất thải, thay vào đó sẽ áp dụng các hệ thống xử lý tiên tiến để giảm phát thải xuống mức thấp nhất có thể.

Tại Việt Nam, Toyota là một trong số ít các nhà sản xuất cam kết nỗ lực xanh hóa môi trường bằng một chu trình xanh khép kín trên toàn bộ hệ thống, từ nhà máy, nhà cung cấp cho tới các đại lý, nhằm giảm thiểu tác động tiêu cực tới môi trường đất, nước và không khí. Báo cáo của tập đoàn này cho thấy, năm 2020, toàn bộ hệ thống Toyota Việt Nam đã giảm phát thải 6.227 tấn CO2, giảm 23 tấn chất thải và 25.544 m3 nước thải ra môi trường.

Thứ hai, như đã nói ở trên, vấn đề tái chế pin xe điện đang là một thách thức đối với các quốc gia nói chung và từng nhà sản xuất xe điện nói riêng. Trong khi nhiều quốc gia đã sở hữu công nghệ và tái chế hiệu quả ắc-quy chì trên xe chạy xăng, dầu, ngược lại, hàng triệu pin lithium đang “vật vờ” tại các kho, bãi, chờ xử lý. Nếu áp dụng phương pháp truyền thống là nung chảy hoặc chôn lấp, các hợp chất này có thể gây ô nhiễm không khí, tài nguyên đất và nguồn nước ngầm.

Thứ ba, để vận hành xe điện sẽ tiêu thụ một lượng lớn điện năng. Hiện tại, nhiệt điện than vẫn chiếm tỷ trọng khá lớn, ngay cả tại các quốc gia phát triển như Mỹ (16,62%), EU (16,5%). Số liệu của tổ chức tư vấn năng lượng Ember cho thấy, tại các nước châu Á, tỷ trọng nhiệt điện than thậm chí còn lớn hơn nhiều như: Trung Quốc (64%), Việt Nam (45,6%), Indonesia (61%), Thái Lan (20%)… Như vậy, xe điện vẫn gián tiếp gây phát thải carbon.

Nguy cơ đối với người dùng

Không chứa xăng, dầu, một chiếc xe điện chạy hoàn toàn bằng pin có thể tiết kiệm khoảng 50-70 kg, nhưng tổng trọng lượng cả chiếc xe lại lớn hơn nhiều so với một mẫu xe xăng tương tự. Ví dụ, trọng lượng của một chiếc GMC Hummer EV là hơn 4 tấn, trong đó riêng pin đã nặng hơn 1,3 tấn (tương đương một chiếc Honda Civic). Ngay cả đối với cùng một mẫu xe, phiên bản EV cũng nặng hơn khá nhiều so với phiên bản chạy xăng như: Toyota RAV4 (1,63 tấn), RAV4 EV (1,82 tấn) a Ford F-150 Lightning, Mustang Mach-E, Volvo XC40 (1,68 tấn), XC40 EV (2,03 tấn)...

Điều này đồng nghĩa với việc khi có sự cố, tai nạn xảy ra, khả năng xe điện gây tổn thương cho con người cũng lớn hơn xe chạy xăng. Một nghiên cứu của Michael Anderson, giáo sư kinh tế của Đại học California (Mỹ) đã cho thấy, việc một chiếc ôtô tăng trọng lượng thêm 450kg sẽ làm tăng 47% khả năng tử vong của nạn nhân khi xảy ra tai nạn.

Bên cạnh đó, xe điện là sản phẩm gắn liền với công nghệ và trí tuệ nhân tạo. Việc ủy thác quá nhiều quyền hạn cho máy móc khi xử lý tình huống trên đường sẽ tăng nguy cơ gây tai nạn nếu hệ thống gặp trục trặc, lỗi phần mềm. Điều này thường xảy ra với một số mẫu xe tự hành. Đã có không ít tình huống “dở khóc dở cười” khi chiếc xe di chuyển theo hướng dẫn trên google map để rồi dừng chân tại một nơi “đồng không mông quạnh”, hay đi nhầm vào đường đang xây dựng dở dang.

Thậm chí, đã có ít nhất 2 trường hợp xe Tesla Model Y mất phanh gây tai nạn được ghi nhận tại Trung Quốc trong năm 2022. Mặc dù trong đa số trường hợp, nhà sản xuất đều khẳng định không có lỗi từ phía hệ thống của xe, nhưng với những sản phẩm phát triển “nóng” như xe điện trong vài năm trở lại đây, rõ ràng, người dùng cần cẩn trọng hơn với khả năng tự động của các mẫu xe này.