Tesla đã dạy cho thế giới rằng kỹ thuật sản xuất chi phí thấp, cực kỳ hiệu quả là công thức bí mật để chế tạo xe điện hiện đại. Hiện Toyota đã phát minh ra dây chuyền sản xuất tinh gọn đang đào sâu vào gốc rễ của mình để suy nghĩ lại về các nhà máy, dây chuyền sản xuất và hậu cần của mình. Tìm ra câu trả lời về một cách tốt hơn để lắp ráp xe có thể giúp Toyota tung ra một thế hệ xe điện mới chỉ trong ba năm.

Tesla có thể đã đánh bại Toyota trong trò chơi của riêng mình trong việc phát minh lại các khía cạnh quan trọng của việc chế tạo ô tô. Nhưng gã khổng lồ Nhật Bản khẳng định rằng Hệ thống Sản xuất Toyota nổi tiếng thế giới của họ vẫn còn rất nhiều ưu điểm riêng. Các giám đốc điều hành của nhà sản xuất ô tô lớn nhất thế giới cho biết những bước đột phá sắp tới, bắt nguồn từ nguyên tắc cải tiến liên tục đã được thử nghiệm và đúng đắn của công ty, sẽ giúp Toyota vượt lên dẫn trước với những chiếc xe điện thế hệ tiếp theo sẽ ra mắt vào năm 2026.

Toyota đang thúc đẩy các công nghệ sản xuất mới để cắt giảm một nửa thời gian sản xuất, đầu tư nhà máy và số lượng quy trình sản xuất cần thiết khi hãng chuẩn bị cho các loại xe điện thế hệ tiếp theo dự kiến ra mắt vào năm 2026.

"Tất nhiên, chúng tôi thừa nhận Tesla có công nghệ tuyệt vời", Yoshio Nakamura, phó giám đốc sản xuất toàn cầu, nói. "Nhưng điều đó chỉ thúc đẩy chúng tôi làm việc chăm chỉ hơn để bắt kịp. Nếu chúng tôi học hỏi từ họ, thì đó sẽ không phải là bản sao. Chúng tôi sẽ cải thiện họ thông qua kaizen (thay đổi để tốt hơn)”.

Nakamura và những người đồng cấp hàng đầu khác của Toyota đã trình diễn các công nghệ sản xuất mới của họ trong một cuộc họp giao ban kéo dài một ngày trong tháng này tại Trung tâm Kỹ thuật Higashi-Fuji của công ty ở chân núi Phú Sĩ. Mục tiêu của họ là giảm một nửa số lượng quy trình sản xuất, giảm một nửa số tiền đầu tư vào nhà máy và giảm một nửa thời gian sản xuất cần thiết để thiết lập các bảng tên mới.

Những tiến bộ này là một phần trong "tư duy BEV-first" mới của Toyota do Giám đốc điều hành Koji Sato tuyên bố. Nhìn chung, Toyota muốn đạt doanh số bán hàng toàn cầu là 3,5 triệu xe điện hàng năm vào năm 2030. Con số này so với doanh số bán hàng chỉ 24.466 xe điện trên toàn thế giới vào năm 2022, việc tăng tốc sẽ đòi hỏi phải suy nghĩ lại triệt để, đặc biệt là trong lĩnh vực sản xuất.

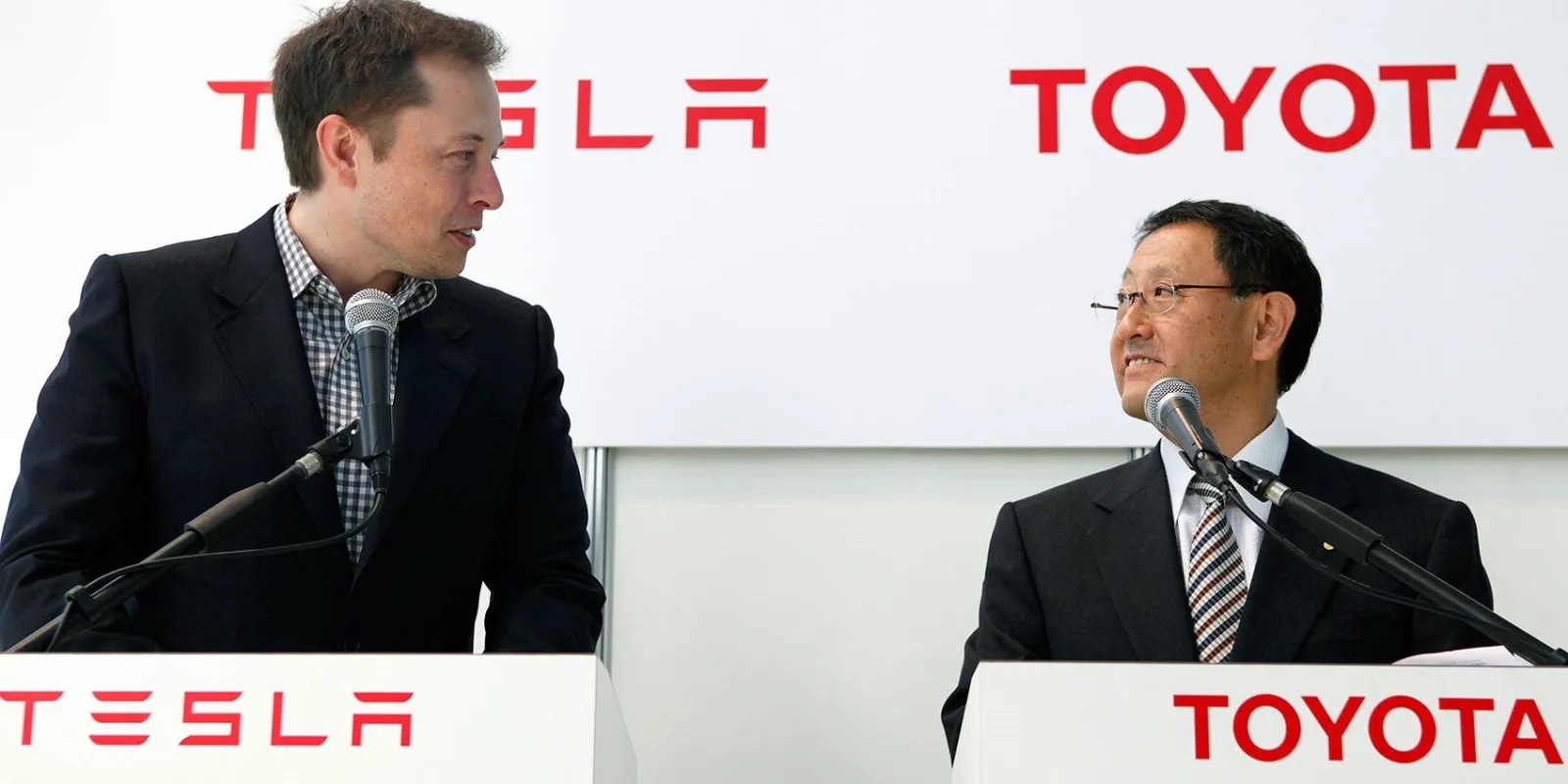

"Cú sốc" mang tên Tesla

Khi các kỹ sư sản xuất làm việc để giới thiệu các kỹ thuật mới vào năm 2026, Takero Kato, chủ tịch bộ phận phát triển xe chạy bằng pin-điện mới của Toyota, đã tóm tắt với nội dung: "Mục tiêu của chúng tôi là thay đổi tương lai với BEV”.

Thực tế là nhiều công ty ô tô mới nhất trên thế giới đã thay đổi bộ mặt của ngành. Các thương hiệu mới hơn như Tesla và BYD của Trung Quốc đã khiến những người thợ uốn kim loại kiểu cũ của Nhật Bản rùng mình. Những người mới tham gia không có các nhà máy và chuỗi cung ứng cũ và không bị gánh nặng bởi những định kiến về thiết kế ô tô bắt nguồn từ động cơ đốt trong. Đơn giản là họ nghĩ khác đi, và điều đó cho thấy việc sản xuất với chi phí thấp là điều khiến bất kỳ chuyên gia kaizen nào cũng phải ghen tị.

Trong một cuộc phỏng vấn năm nay với tờ Nikkei của Nhật Bản, Giám đốc điều hành của Honda Motor Co. Toshihiro Mibe đã gọi biến động này là "cú sốc Tesla". Nhưng Toyota có lẽ là công ty kinh ngạc nhất khi Tesla Model Y vượt qua cái tên Corolla vững chắc của mình để trở thành mẫu xe bán chạy nhất thế giới trong quý đầu tiên.

“Đó là một cú đánh lớn thực sự bắt đầu lật đổ mọi thứ”, một người trong cuộc của Toyota cho biết.

Một số nhà quan sát trong ngành đã chỉ trích quá trình chuyển đổi sang kỷ nguyên xe điện của Toyota là quá chậm chạp và bồng bột. Chiếc EV đầu tiên của hãng, crossover bZ4X được chờ đợi từ lâu, đã có một buổi ra mắt đáng ngờ. Chỉ hai tháng sau khi ra mắt thị trường vào năm 2022, chiếc xe đã phải thu hồi vì lo ngại bánh xe có thể rơi ra.

Sandy Munro, Giám đốc điều hành của Munro & Associates tại Michigan, cho biết nhiều ý tưởng sản xuất mới của Toyota phản ánh những ý tưởng do Tesla phát triển, bao gồm tích hợp theo chiều dọc.

“Kế hoạch của Toyota mà tôi thấy rất giống với kế hoạch sản xuất của Tesla, và điều đó tốt bởi vì hiện tại, đó là kế hoạch tốt nhất trên thị trường”, Munro nói. "Toyota cũng cần nhìn ra bên ngoài để tìm những quan điểm trái ngược về cách điều hành công ty như làm thế nào để thử nghiệm và thiết kế, làm thế nào để suy nghĩ lại về sản xuất và tìm công nghệ mới ở đâu?”.

Munro dự đoán trở ngại lớn nhất đối với Toyota sẽ là sức khả năng thích nghi của nội bộ.

Tự mãn của một gã khổng lồ

Văn hóa doanh nghiệp của Toyota đôi khi bị lung lay bởi niềm tự hào về chuỗi thành công kéo dài hàng thập kỷ đã đưa công ty đến đỉnh cao của ngành công nghiệp toàn cầu.

Takahiro Ishijima, tân chủ tịch Trung tâm phát triển xe của Toyota, thừa nhận rằng điều đó khiến nhà sản xuất ô tô lớn nhất thế giới dễ bị ảnh hưởng bởi sự tự mãn của các công ty lớn. Ông nói: “Lịch sử của Toyota đầy những thành công. Nhưng đôi khi đó là một trở ngại”.

Cách tiếp cận mới của Toyota được gói gọn trong “Nhà máy BEV” của Kato, một nhóm độc lập dành riêng cho xe điện. Đây không phải là một nhà máy truyền thống mà là một tổ chức tập hợp tất cả các chức năng dưới một chiếc ô, từ thiết kế và kỹ thuật đến sản xuất và bán hàng.

Quá trình sản xuất sẽ diễn ra tại các nhà máy hiện có hoặc trên các dây chuyền EV mới với các công nghệ do Nhà máy BEV đi tiên phong triển khai tại các địa điểm đó.

Conrad Layson, nhà phân tích cấp cao về động cơ đẩy thay thế tại AutoForecast Solutions cho biết: “Kế hoạch Nhà máy BEV của Toyota chính xác là cuộc trò chuyện mà họ cần phải có để tránh việc trở nên không còn phù hợp nữa. hoạch Nhà máy BEV sẽ đưa Toyota trở lại vị trí hàng đầu trong số các nhà sản xuất ô tô kế thừa trong quá trình chuyển đổi sang xe điện. Các quy trình sản xuất được giám sát bởi Hệ thống sản xuất Toyota cần được cập nhật”.

Gigacasting

Chìa khóa trong số các bản cập nhật là Gigacasting. Kỹ thuật đúc nhôm này do Tesla tiên phong, loại bỏ vô số bộ phận bằng cách đúc mặt trước và mặt sau của xe thành hai mô-đun khổng lồ. Đó là những cỗ máy cỡ ngôi nhà có thể tạo ra các bộ phận bằng nhôm lớn hơn nhiều so với bất kỳ thứ gì được dùng trước đây trong sản xuất ô tô.

Ví dụ, phần dưới phía sau của Toyota bZ4X là sự kết hợp phức tạp của 86 bộ phận được sản xuất thông qua 33 quy trình. Nhưng Toyota đang tạo mẫu thử một cách để đóng dấu phần giống như một mảnh từ một quy trình, nhờ vào việc sử dụng một cỗ máy đúc khuôn áp lực cao "Giga Press".

Nakamura cho biết Toyota sử dụng máy ép 4.000 tấn của nhà sản xuất máy ép Nhật Bản Ube Corp. để xác minh các mô-đun đúc. Toyota cũng đang cố gắng phát triển các Giga Press nội bộ của mình.

Máy ép 4.000 tấn của Ube nhỏ hơn một chút so với tiêu chuẩn công nghiệp, khoảng 6.500 tấn. Nhưng không có nhà cung cấp máy ép lớn nào của Nhật Bản.

Máy ép được sử dụng trong thử nghiệm có kích thước gần gấp đôi so với máy ép lớn nhất được Toyota sử dụng để đúc các bộ phận. Máy ép đó, 2.500 tấn, tạo ra các tháp treo phía trước và phía sau.

Giga Press rẻ hơn trong quá trình chuẩn bị sản xuất và chi phí vận hành so với phương pháp hiện tại của Toyota. Nó cũng "nhanh hơn rất nhiều", Nakamura nói.

Phần dưới đuôi xe của bZ4X có thể tăng gấp bội trong khoảng 100 giây. Theo phương pháp hiện tại, hàng chục quy trình cần thiết để tạo cùng một mô-đun có thể mất 30 phút, mặc dù trên thực tế, nhiều quy trình trong số đó diễn ra đồng thời.

Nakamura cho biết Gigacasting sẽ được triển khai tại các nhà máy sản xuất xe điện thế hệ tiếp theo từ năm 2026 của Toyota. Những chiếc xe đó về cơ bản sẽ có ba mô-đun đơn giản hóa: phía trước, phía sau và một khay pin ở giữa. Ông dự đoán cách tiếp cận đó sẽ cải thiện hiệu quả sản xuất thêm 20% - nghĩa là với cùng một lượng vật liệu và quy trình, Toyota sẽ có thể sản xuất thêm 20% lượng xe.

Nakamura cho biết Toyota có lợi thế trong việc triển khai công nghệ này vì lịch sử lâu đời của công ty trong việc quản lý chất lượng trong các hoạt động dập của mình. Gigacasting, do áp lực cực lớn và độ phức tạp liên quan, đặt ưu tiên cho việc kiểm soát lực căng và lực xoắn trên các bộ phận.

“Kiểu sản xuất này sẽ mang lại cho chúng tôi năng suất cao hơn”, Nakamura nói.

Dây chuyền tự hành

Trong một cách tiếp cận mới khác, Toyota sẽ loại bỏ các dây chuyền sản xuất cố định. Sản xuất tự hành có ô tô tự lái qua nhà máy.

Toyota đã sử dụng phương pháp này tại nhà máy lắp ráp Motomachi ở Toyota City, nơi bZ4X tự lái, nhưng chỉ từ khâu lắp ráp cuối cùng đến khâu kiểm tra cuối cùng. Những phương tiện đó tự mình rời khỏi một tòa nhà, ra khỏi cửa nhà để xe, rẽ phải vào đường lái xe dịch vụ của nhà máy, sau đó rẽ trái trước khi lái xe qua một cánh cửa khác vào tòa nhà gần đó, tất cả đều không có tài xế ngồi sau tay lái.

Hệ thống sử dụng công nghệ điều khiển từ xa, tương tự như trong ô tô điều khiển bằng radio, để di chuyển phương tiện. Và bởi vì chúng là xe điện, chúng có thể di chuyển nhờ năng lượng của pin.

Các kỹ sư muốn mở rộng chế độ tự lái đó thông qua tất cả các công đoạn lắp ráp cuối cùng, về cơ bản là để ô tô tự lái đến nơi có các bộ phận khác nhau của nó, thay vì đưa các bộ phận vào ô tô. Kế hoạch nên cắt giảm số tiền đầu tư nhà máy vì sẽ không có băng chuyền cố định vận chuyển ô tô qua nhà máy.

Nó cũng sẽ làm giảm lao động.

Nakamura cho biết: “Chúng tôi có thể loại bỏ hoàn toàn móc treo khỏi nhà máy của mình và chúng tôi sẽ có cách bố trí hoàn toàn linh hoạt. Chúng tôi sẽ kết nối pin và chiếc xe sẽ tự di chuyển”.

Nó sẽ cho phép bố trí nhỏ gọn hơn và lưu trữ các bộ phận linh hoạt hơn. Nakamura dự đoán nó có thể tiết kiệm hàng trăm triệu USD đầu tư chỉ bằng băng tải.

Điểm mấu chốt, đó là nó có thể cắt giảm một nửa thời gian sản xuất.

Robot ở khắp mọi nơi

Một công cụ mới khác của Toyota đó là công ty sẽ là triển khai số hóa hàng loạt trên các tầng nhà máy. Mục tiêu là sử dụng công nghệ song sinh kỹ thuật số cho phép các kỹ sư sản xuất của Toyota tăng tốc độ tạo, thử nghiệm và xác minh các thiết kế dây chuyền sản xuất mới bằng cách tạo ra một bản sao thế giới ảo.

Toyota cho biết điều này cho phép hãng giảm một nửa thời gian chuẩn bị sản xuất hàng loạt bằng cách cải thiện độ chính xác của việc tái tạo bố cục dây chuyền đến mức sai số 1 mm.

Sự thay đổi cũng sẽ dẫn đến các nhà máy siêu tự động với nhiều robot hơn và ít người hơn.

"Chúng tôi sẽ chuyển sang dây chuyền sản xuất hiệu quả hơn với vận tải không người lái sử dụng công nghệ được kết nối, kiểm tra tự động và chấp nhận thách thức thay đổi mạnh mẽ tình hình sản xuất bằng cách áp dụng các concept TPS", Toyota cho biết trong bài thuyết trình của mình.

Toyota hy vọng sẽ triển khai những công nghệ mới này cho bất kỳ nhà máy nào trên toàn thế giới chế tạo xe điện thế hệ tiếp theo của công ty. Nhưng vì các hệ thống mới được phát triển ở Nhật Bản, một địa điểm trong nước có thể sẽ là nhà máy mẹ cho sản lượng ban đầu.

Nhà máy Lexus của Toyota trên đảo Kyushu phía tây nam là ứng cử viên hàng đầu cho việc lắp đặt ban đầu vì EV thế hệ tiếp theo đầu tiên của công ty dự kiến sẽ ra mắt dưới thương hiệu cao cấp.

Tuy nhiên, bước nhảy vọt của Toyota không đảm bảo rằng nó sẽ vượt lên dẫn đầu trong thị trường xe điện, hoặc thậm chí duy trì tính cạnh tranh, bởi vì các đối thủ cạnh tranh của nó không đứng yên.

Caresoft Global Technologies, một công ty kỹ thuật ở Michigan chuyên đo điểm chuẩn kỹ thuật số và vật lý cũng như cắt giảm chi phí, dự báo rằng Tesla sẽ có thể cắt giảm vốn đầu tư vào các nhà máy tới 30% và cắt giảm thời gian lắp ráp tới 25% trong mẫu xe tiếp theo. Trong khi đó, Caresoft dự đoán rằng diện tích sàn nhà máy của Tesla sẽ được thu gọn 30% và hiệu quả của xưởng sơn sẽ được cải thiện đáng kể.

Giám đốc điều hành Caresoft Mathew Vachaparampil cho hay: “Tesla có văn hóa doanh nghiệp theo đuổi những cải tiến triệt để từ năm này sang năm khác, ngay cả trong cùng một thiết kế bảng tên”.

Ví dụ: Model Y đã chuyển sang đúc phía sau một mảnh vào năm 2021 thay vì đúc phía sau hai mảnh vào năm 2020.

Ông nói, những thay đổi của Tesla mang tính cách mạng và được lên kế hoạch từ lâu theo kiểu khối xây dựng, trong khi các nhà sản xuất ô tô truyền thống phát triển dần dần theo kiểu kaizen.

Vachaparampil cho rằng Tesla có nhiều chu kỳ học tập về xe điện và tiếp tục dẫn đầu ngành, trong khi Toyota có một số việc phải làm. Theo phân tích của Caresoft về xe điện, bZ4X chậm hơn Model Y của Tesla khoảng ba năm về chi phí sản xuất và vật liệu.

Vachaparampil nhận định: “Quá khứ thường là yếu tố dự đoán tốt nhất về cách một công ty sẽ tiến lên trong tương lai. Mặc dù tôi thấy những thông báo gần đây của Toyota rất hấp dẫn, nhưng bằng chứng chắc chắn là chiếc xe điện tiếp theo của họ. Trừ khi Toyota đã làm lại thiết kế của mình một cách đáng kể trong vài năm qua, còn không thì tôi muốn xem chiếc xe trước khi nói rằng nó có thể được thực hiện”.