Công nghệ hỗ trợ

Trong khoảng một thập kỷ qua, chúng ta đã thấy in 3D đi từ một công nghệ thích hợp được sử dụng chủ yếu để tạo nguyên mẫu sang các ứng dụng công nghiệp hơn, chẳng hạn như sản xuất đồ gá và dụng cụ.

Câu hỏi đặt ra là: Chúng ta có còn phải đi xa hơn nữa không? Hay nói theo thuật ngữ ô tô: Chúng ta đã đến đích chưa? Đích đến trong trường hợp này là sử dụng in 3D để sản xuất các bộ phận sử dụng cuối cho ô tô công nghiệp và xe điện có thể là chất xúc tác cần thiết để đưa chúng ta đến đích đó?.

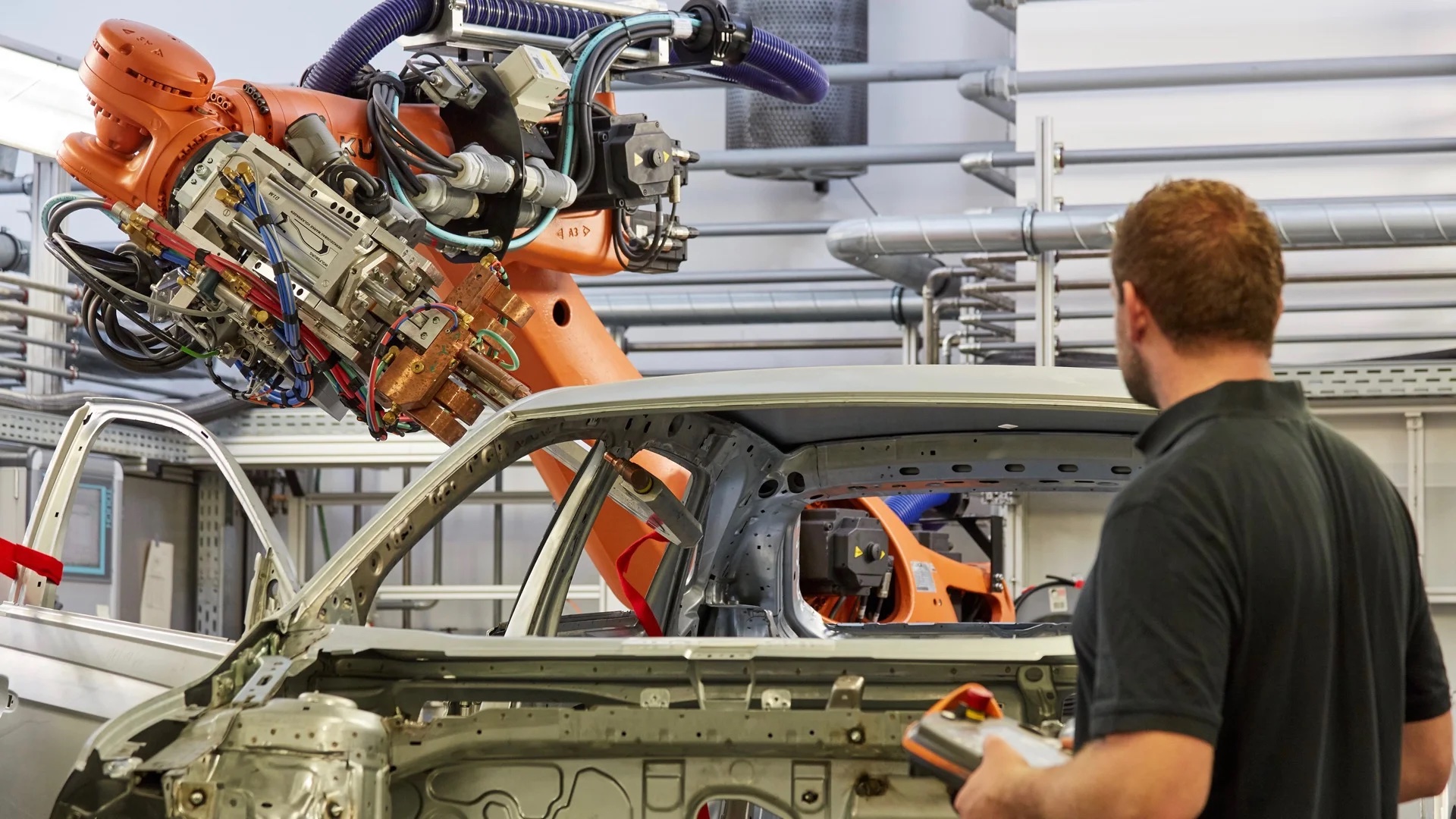

Giống như rất nhiều ngành công nghiệp, ứng dụng in 3D sớm nhất trong ô tô là tạo mẫu. BMW là một trong những công ty đầu tiên trên thế giới sử dụng công nghệ này để sản xuất các bộ phận nguyên mẫu bằng kỹ thuật in li-tô lập thể từ năm 1991.

Ngày nay, thật khó để tìm thấy một nhà sản xuất ô tô nào không có ít nhất một máy in 3D để tạo mẫu.

Đồ gá và dụng cụ đều đang phát triển như những ứng dụng cho in 3D trong ngành công nghiệp ô tô trong những năm gần đây. Từ thiết bị cố định của Mahle cho các cụm HVAC ô tô (hệ thống điều hoà không khí) đến thước đo hồ sơ in 3D của Dayco, các kỹ sư ô tô ngày càng tìm ra nhiều cách để tận dụng tính linh hoạt, hiệu quả chi phí và thời gian quay vòng nhanh chóng khiến in 3D trở thành một công nghệ quan trọng trong sản xuất.

Tất nhiên, thành tựu cuối cùng là các bộ phận in 3D sẽ thực sự đi vào sản xuất phương tiện đó là sự khởi đầu của sản xuất thực sự trong ngành công nghiệp ô tô. Để điều đó xảy ra, ước tính chi phí cho mỗi bộ phận cần phải giảm xuống.

Chúng ta có thể thấy một số dấu hiệu cho thấy những bước xâm nhập sớm sẽ diễn ra, với các bộ phận là bằng chứng như núm cần số bằng kim loại được in 3D của Volkswagen, ra mắt tại IMTS vào năm 2018.

“Trong 5 năm tới, tôi muốn nói rằng đó là các thành phần nội thất trang trí, những thứ sẽ nâng cao trải nghiệm của khách hàng và mang lại cho họ nhiều ảnh hưởng hơn đối với tính thẩm mỹ”, Ross Adams, giám đốc phát triển kinh doanh của Markforged Bắc Mỹ cho công nghệ phun chất kết dính kim loại, có một quan điểm độc đáo về hướng đi của sản xuất bồi đắp cho ô tô cho biết.

“Miếng bánh lớn nhất là các bộ phận sử dụng cuối”, Adams nói. Lợi ích của in 3D không chỉ là chi phí cho mỗi bộ phận, cho dù đó là về hiệu suất hay chuỗi cung ứng. Ngay bây giờ, chúng ta mới đang dừng ở mức bề mặt. Vì vậy, nếu chưa đạt đến điểm sản xuất số lượng lớn cho in 3D, thì điều gì sẽ xảy ra?

Xe điện mở đường

Adams lưu ý: “Chúng ta đang thực hiện một số loại ứng dụng ô tô cụ thể với những chiếc xe sang trọng. Bạn không tạo ra một chiếc ô tô mỗi phút, mà có thể là một chiếc mỗi ngày, vì vậy môi trường ít rủi ro hơn, các kỹ sư vận hành với ít biến số hơn và họ có thể xây dựng năng lực nội tại đó”.

Xe hạng sang cũng có lợi ích là ít bị hạn chế bởi chi phí và tập trung hơn vào hiệu suất so với những người tiêu dùng trung bình. Sự kết hợp này đã cho phép Aston Martin sử dụng công nghệ in 3D để phát triển hệ thống treo mới chỉ trong sáu tháng.

Một lĩnh vực ô tô khác đã chín muồi là xe điện, đặc biệt là khi chúng trở nên phổ biến hơn và ngành công nghiệp chuyển từ tập trung vào các bộ phận cho động cơ đốt trong (ICE) đến các bộ phận dành riêng cho EV.

Adams cho rằng: “Rất nhiều nhà cung cấp Cấp 1, Cấp 2 và Cấp 3 đã xây dựng doanh nghiệp của họ xung quanh các bánh răng và đĩa xích. Tất cả các bộ phận của hệ thống truyền động này được trang bị cho ô tô, hầu hết đều sử dụng công nghệ thiêu kết, chẳng hạn như ép phun kim loại hoặc bột ép”.

Với nhiều bộ phận trong số các bộ phận của hệ thống truyền động này đã trở nên lỗi thời do điện khí hóa, Adams tin rằng các nhà cung cấp này sẽ cần phải tự đổi mới để duy trì khả năng tồn tại các doanh nghiệp, cả về vật liệu và quy trình của họ.

“Thép không gỉ không thực sự là vật liệu chính khi chúng ta nói về xe điện, giờ đây là đồng”, Adams nói thêm. “Phương pháp phun chất kết dính kim loại là một công nghệ bổ sung tốt cho các quy trình khác bởi vì nó chỉ sử dụng một công cụ khác để tạo hình cho bộ phận trước khi bạn đưa nó vào lò nung. Quá trình chuyển đổi từ thép sang đồng với công nghệ này khá liền mạch so với gia công”.

Ngoài những thay đổi về quy trình và vật liệu sắp xảy ra, điện khí hóa cũng có thể thúc đẩy việc áp dụng sản xuất bồi đắp rộng rãi hơn trong ngành công nghiệp ô tô thông qua trọng lượng nhẹ.

Khả năng giảm trọng lượng bằng cách thiết kế lại các bộ phận cho quy trình sản xuất là một trong những lý do khiến in 3D thu hút được nhiều sự chú ý trong ngành hàng không vũ trụ. Vậy chúng ta có thể thấy xu hướng tương tự với xe điện trong ô tô không?

“Trong thời gian tới, thật khó để tạo ra một lập luận rằng chất phụ gia sẽ tạo ra sự khác biệt đủ để bù đắp trọng lượng của pin”, Adams nhận định. “Nhưng đó chỉ là do khối lượng ứng dụng in 3D chưa đủ trưởng thành để chúng tăng lên. Và có một câu nói rằng một thay đổi nhỏ, được nhân lên hàng triệu lần, sẽ trở thành một thay đổi lớn”.

Cả in 3D và xe điện đều có thể biến đổi ngành công nghiệp ô tô theo cách riêng của chúng. Cùng với nhau, hai công nghệ này sẽ định hình lại quá trình sản xuất phương tiện theo những cách chưa từng thấy kể từ khi giới thiệu dây chuyền lắp ráp. Lúc đầu, những thay đổi ở mức độ này diễn ra chậm, nhưng một khi chúng đạt đến điểm bùng phát, quá trình biến đổi dường như xảy ra gần như chỉ sau một đêm.