Tỷ trọng lớn

80 năm trước, tiền thân của tập đoàn KYB, nhà sản xuất giảm xóc hàng đầu từ Nhật Bản, đã tham gia vào lĩnh vực ô tô khi Nhật Bản thất bại trong Thế chiến II đã chấm dứt hoạt động kinh doanh trước đây của công ty là cung cấp thiết bị thủy lực cho máy bay quân sự.

Ngày nay, các quan chức công ty một lần nữa đang tìm cách áp dụng bí quyết của KYB vào một lĩnh vực mới vì dòng sản phẩm chính của công ty - bộ giảm xóc ô tô thông thường sử dụng chuyên môn thủy lực ban đầu của công ty - đang bị đe dọa do các cam kết của Nhật Bản và các chính phủ khác nhằm đạt được mức phát thải carbon ròng bằng 0.

“Chúng tôi đã nghiêm túc bắt đầu nghĩ về sự chuyển dịch sang xe điện từ bốn hoặc năm năm trước”, Tomohiko Baba, tổng giám đốc điều hành bộ phận linh kiện ô tô, cho hay. “Chúng tôi đang phát triển các bộ phận của mình ngay bây giờ trong khi cân nhắc cách chúng tôi có thể xử lý quá trình điện khí hóa”.

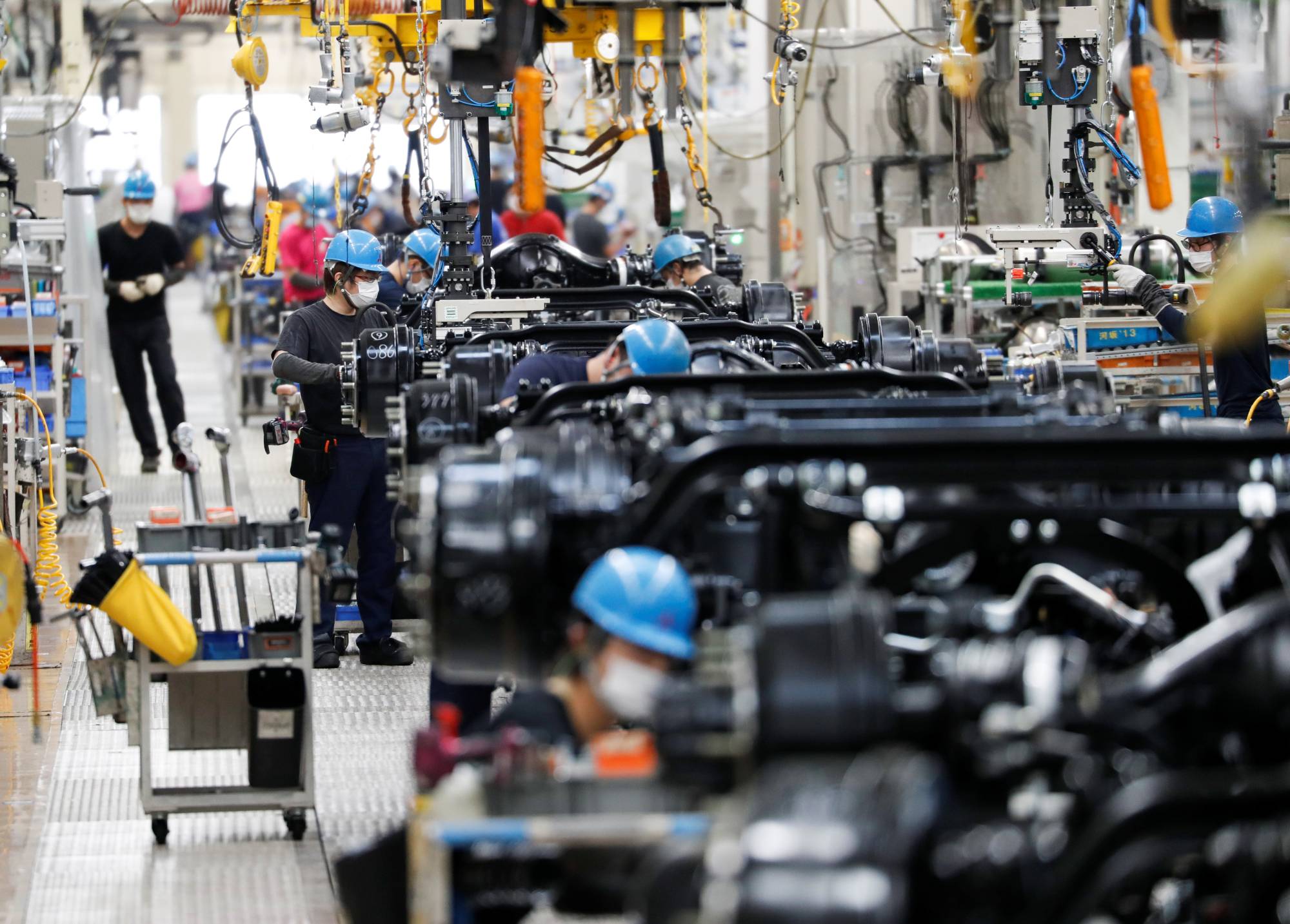

Theo số liệu của Hiệp hội các nhà sản xuất ô tô Nhật Bản (JAMA), có khoảng 666.000 người Nhật làm việc trong ngành sản xuất phụ tùng ô tô, nhiều hơn gấp ba lần số lượng nhân viên của các công ty như Honda và Nissan trong công việc chế tạo ô tô nổi tiếng.

Theo dữ liệu từ Hiệp hội các ngành công nghiệp phụ tùng ô tô Nhật Bản (JAPIA), ngành công nghiệp phụ tùng ô tô của nước này cũng chiếm tỷ trọng lớn hơn trong tổng sản lượng công nghiệp của cả nước, ở mức 10,5% tổng sản lượng theo giá trị lô hàng so với 6,3% của các nhà sản xuất ô tô.

Chính phủ đã đặt mục tiêu năm 2050 của Nhật Bản về mục tiêu trung hòa carbon trong khi khuyến khích các nhà sản xuất ô tô ngừng bán ô tô có động cơ thông thường vào năm 2035.

Ryuta Morishima, giám đốc điều hành tại Hiệp hội cung ứng pin Nhật Bản (BASC), cho biết điều này có nghĩa là ngành công nghiệp ô tô cần tập trung ngay vào việc chuẩn bị các loại xe không phát thải, do cần có thời gian để phát triển pin và chuỗi cung ứng mới, cũng như tuổi thọ tiềm năng của các mẫu xe mới được phát triển.

“Tôi không quan tâm doanh số bán xe điện có chậm lại vào thời điểm này hay không”, Morishima, người tham gia phát triển xe hybrid Prius mang tính đột phá của Toyota Motor và hiện là phó giám đốc của Prime Planet Energy & Solutions, một liên doanh sản xuất pin giữa Toyota và Panasonic, cho biết. “Không có thời gian để nghỉ ngơi”.

BASC đang cố gắng đưa nhiều công ty Nhật Bản hơn vào lĩnh vực kinh doanh pin thông qua các hội thảo và chương trình đào tạo. Morishima cho rằng: “Các công ty tham gia vào lĩnh vực sản xuất linh kiện động cơ đốt trong đang gặp khó khăn”.

Ngành phụ tùng ô tô cũng phải đối mặt với áp lực vì xe điện thường chỉ chứa một nửa số linh kiện so với xe thông thường. Theo dịch vụ dữ liệu kinh doanh Tokyo Shoko Research, Nhật Bản là quê hương của hơn 20.000 nhà sản xuất phụ tùng ô tô. Nhiều công ty trong số này chủ yếu phụ thuộc vào hoạt động kinh doanh của một nhà sản xuất ô tô duy nhất và một tỷ lệ đáng kể là các doanh nghiệp nhỏ.

Bộ Kinh tế, Thương mại và Công nghiệp Nhật Bản cũng đang hỗ trợ quá trình chuyển đổi từ xe điện sang các nhà sản xuất phụ tùng ô tô, bao gồm cả tư vấn chuyên môn và trợ cấp, thông qua Dự án Mikata.

“Có những trường hợp nhà cung cấp không nhận ra điểm mạnh và khả năng cạnh tranh của công nghệ của họ”, Juntaro Shimizu, một viên chức của bộ trước đây từng là giám đốc bộ phận ô tô, cho biết.

Các nhà sản xuất phụ tùng khác quá tập trung vào các đơn đặt hàng mà họ có trong tay mà không nghĩ đến cách áp dụng bí quyết của mình vào xe điện. “Tôi hy vọng rằng họ sẽ tiết lộ điểm mạnh của mình thông qua các cuộc thảo luận với các chuyên gia”, Shimizu cho biết.

Nhập khẩu là một vấn đề khác. Lượng phụ tùng ô tô được vận chuyển vào Nhật Bản đã tăng mạnh trong hai năm qua, bù đắp hơn mức giảm được ghi nhận trong bốn năm trước. Năm ngoái, tổng lượng nhập khẩu đạt 3,2 nghìn tỷ Yên (22,39 tỷ USD), theo dữ liệu của JAPIA.

May mắn thay, ngành công nghiệp này có một chút không gian “để thở”. Doanh thu của ngành đã tăng 12% lên 30,93 nghìn tỷ Yên (216,4 tỷ USD) trong năm tài chính kết thúc vào tháng 3, theo ước tính của JAPIA. Lợi nhuận hoạt động tăng 38,7% lên 1,56 nghìn tỷ Yên (10,9 tỷ USD), mang lại cho ngành này biên lợi nhuận là 5%, mức cao nhất trong năm năm.

KYB thì không may mắn như vậy. Trong khi doanh thu tăng 2,7% lên 442,78 tỷ Yên (3,1 tỷ USD), thu nhập hoạt động giảm 31,1% xuống còn 22,42 tỷ Yên (156,9 triệu USD) trong năm tài chính gần nhất do chi phí cao hơn.

Công ty do Toyota sở hữu 5,9%, đã phát triển bộ giảm xóc điều khiển điện tử giúp hành khách trên xe di chuyển êm ái hơn so với bộ giảm xóc truyền thống. "Với sự tiến bộ của điện khí hóa và tự động hóa, trọng tâm đang chuyển từ tài xế sang hành khách", KYB cho biết trong báo cáo thường niên năm 2023. "Nhu cầu vui chơi khi đi du lịch ngày càng được chú trọng và nhu cầu thoải mái hơn bao giờ hết".

Công ty đã ký hợp đồng với hãng sản xuất ô tô Đức Volkswagen làm khách hàng cho các bộ giảm xóc mới của mình vào năm ngoái. Mẫu xe SUV Tiguan và xe sedan Passat được trang bị bộ giảm xóc điện tử đã được bán vào đầu năm nay. KYB hiện cũng coi các nhà sản xuất xe điện Trung Quốc là khách hàng.

Ngoài ra, KYB đang hợp tác với REE Automotive, một công ty khởi nghiệp xe tải điện của Israel có kế hoạch sử dụng công nghệ hệ thống treo của công ty Nhật Bản trong nền tảng thế hệ tiếp theo của mình. REE, công ty gần đây đã bắt đầu giao những chiếc xe đầu tiên của mình, sẽ sớm ra mắt một sản phẩm bao gồm thiết bị của KYB.

Điều chỉnh sản phẩm

Các nhà sản xuất lốp xe cũng đang nỗ lực điều chỉnh sản phẩm của họ cho kỷ nguyên xe điện. Xe điện thường nặng hơn nhiều so với những chiếc ô tô truyền thống có cùng kích thước và do đó khiến lốp xe bị mòn nhiều hơn. Ngoài ra, vì động cơ của chúng hầu như không phát ra tiếng ồn nên tiếng ồn do lốp xe tạo ra khi lăn trên đường là một yếu tố lớn hơn đối với xe điện. Các công ty như Sumitomo Rubber Industries và Bridgestone đã thử nghiệm các vật liệu và thiết kế thay thế để tạo ra những chiếc lốp phù hợp hơn với những chiếc xe này.

Theo báo cáo riêng biệt, Bridgestone đã tung ra chiếc lốp đầu tiên được thiết kế riêng cho xe điện vào năm ngoái. Nhà sản xuất này đang sử dụng vật liệu composite nhẹ và công thức cao su mới hứa hẹn độ bền cao hơn và giảm tiếng ồn khi tập trung vào các sản phẩm chuyên dụng và tránh xa lốp xe cơ bản, hàng hóa mà các đối thủ Trung Quốc và Hàn Quốc có thể sản xuất với giá rẻ hơn.

Vào tháng 8, Bridgestone thông báo rằng lốp xe của họ sẽ được trang bị trên xe thể thao hybrid Lamborghini Temerario ra mắt vào năm tới. Tính đến năm ngoái, lốp xe của công ty đã được lắp trên 31 mẫu xe điện khác nhau.

Sumitomo Rubber đã thực hiện các bước tương tự để cải thiện độ bền của lốp xe. Họ cũng tập trung vào khả năng chống gió. Đây là vấn đề lớn hơn đối với xe điện so với xe thông thường vì động cơ của chúng không nóng lên và mất năng lượng, do đó, mất năng lượng do sức cản của gió trở nên quan trọng hơn.

Thông qua mô phỏng máy tính, Sumitomo Rubber đặt mục tiêu điều chỉnh hình dạng của lốp xe để giảm mức tiêu thụ năng lượng. Trong một mẫu xe mới, họ đã thu hẹp chiều rộng gai lốp ở phần vai lốp để cân bằng áp lực tiếp xúc với mặt đường.

“Việc thúc đẩy phát triển xe điện, đôi khi đòi hỏi lốp xe phải hoạt động trong điều kiện khắc nghiệt, cũng có thể dẫn đến cải thiện hiệu suất lốp xe cho ô tô động cơ đốt trong”, một phát ngôn viên của Sumitomo cho biết.

Nissin Manufacturing có trụ sở tại Kyoto phải đối mặt với một thách thức lớn hơn. Sản phẩm chính của công ty này à một bộ phận động cơ đốt trong được gọi là tay đòn. “Chúng tôi đã suy nghĩ về những gì chúng tôi phải làm tiếp theo”, giám đốc điều hành Takayuki Otsuki nói với Nikkei.

Nissin đã hợp tác với công ty khởi nghiệp Inmotive của Canada, công ty đã phát triển công nghệ hệ thống truyền động nhẹ mà họ cho biết có thể cải thiện hiệu suất của xe điện. Năm ngoái, Suzuki Motor đã mua cổ phần của Inmotive và đang hợp tác với công ty Canada này để phát triển một hệ thống truyền động xe điện mới.

“Tự mình thực hiện quá trình chuyển đổi sang xe điện không phải là lựa chọn tốt”, Otsuki cho biết. Vì Inmotive không có nhà máy riêng, Nissin cuối cùng có thể sẽ dẫn đầu trong việc sản xuất hộp số mới bằng cách áp dụng bí quyết của mình vào sản xuất chính xác.

Tatebayashi Moulding (TMC), có trụ sở tại tỉnh Gunma, vùng nông thôn của Nhật Bản, đã gắn chặt số phận của mình hơn nữa vào một quan hệ đối tác. Từ năm 2010, công ty này đã hoạt động như một công ty con của BYD, nhà sản xuất ô tô Trung Quốc đang cạnh tranh với Tesla để trở thành nhà sản xuất xe điện lớn nhất thế giới.

"Nếu TMC không gia nhập tập đoàn BYD, công ty đã gặp rắc rối", chủ tịch Yukio Kawamura nói. "Sau khi gia nhập tập đoàn BYD, số lượng nhân viên đã tăng 20%, lên khoảng 120 người".

Sản phẩm chính của TMC là khuôn thép dùng để tạo thành các bộ phận thân xe. Kawamura cho biết việc hợp tác với BYD đã ảnh hưởng đến quy trình sản xuất của TMC, thúc đẩy công ty lắp đặt thiết bị kiểm tra chất lượng mới và triển khai các thiết kế mới nhanh hơn.

Với việc BYD nhanh chóng vươn lên vị trí trong số các nhà sản xuất ô tô lớn nhất thế giới, Kawamura nhìn thấy tương lai tươi sáng cho TMC. Ông cho biết: "Tôi hy vọng TMC sẽ mở rộng quy mô sản xuất để có thể tiếp nhận nhiều đơn đặt hàng hơn".