Nhà sản xuất ô tô Nhật Bản đã tuyên bố những đột phá về công nghệ trong pin thể rắn và tuần trước đã đặt cược 8 tỷ USD vào thị trường xe điện của Mỹ khi họ cố gắng thuyết phục các nhà đầu tư về khả năng cạnh tranh với Tesla.

Nhưng Toyota cũng đang bị Tesla thách thức trên sàn nhà máy, nơi nhà sản xuất ô tô giá trị nhất thế giới đang tiên phong thay đổi cơ bản cách thức sản xuất ô tô. Giám đốc điều hành Tesla, Elon Musk, cho rằng các quy trình lắp ráp truyền thống cần phải được thay đổi đối với các phương tiện chạy bằng pin, đơn giản hóa và tăng tốc quá trình sản xuất ô tô với ít nhà cung cấp và mẫu xe hơn.

Một số giám đốc điều hành và nhà phân tích ô tô kỳ vọng quy trình của Tesla – cái Musk gọi là "gigacasting" - sẽ thiết lập một tiêu chuẩn mới cho việc chế tạo phương tiện, thay thế Hệ thống sản xuất vẫn được Toyota được ca ngợi dựa trên hiệu quả sản xuất đúng lúc.

“Cách Toyota chế tạo ô tô từng được coi là tiêu chuẩn nhưng thật sốc khi nghĩ rằng những gì Tesla đang đề xuất có khả năng trở thành tiêu chuẩn mới để sản xuất xe điện”, Takaki Nakanishi, một nhà phân tích ô tô kỳ cựu, người điều hành nhóm nghiên cứu của riêng mình, cho biết tác động đối với ngành sản xuất ô tô của Nhật Bản sẽ rất lớn.

Nó khiến Koji Sato, chủ tịch mới 54 tuổi của Toyota, phải đấu tranh để chứng tỏ rằng các phương pháp được mài giũa kỹ lưỡng của công ty ông trong việc sản xuất hàng triệu xe mỗi năm với nhiều cấu hình sẽ vẫn là lợi thế cạnh tranh trong kỷ nguyên xe điện.

Một giám đốc điều hành cấp cao của một nhà sản xuất ô tô châu Âu cho biết cách Tesla đang sản xuất ô tô “đang nhanh chóng trở thành một tiêu chuẩn công nghiệp”.

Tesla đã sử dụng gigacasting làm phương pháp sản xuất xe thể thao đa dụng Model Y của mình kể từ năm 2020. Musk nói ông nảy ra ý tưởng này lần đầu tiên sau khi xem những chiếc ô tô đồ chơi đúc khuôn của con mình và tự hỏi tại sao điều đó không thể được áp dụng cho xe thật.

Toyota đã nói rằng họ không có ý định áp dụng cách tiếp cận của Tesla để bán buôn gigacasting, thay vào đó họ dựa vào kinh nghiệm hàng thập kỷ của mình để tìm ra cách tiếp cận của riêng mình.

Theo truyền thống, thân chính của ô tô được chế tạo bằng cách hàn hoặc dập một số lượng lớn các bộ phận riêng biệt lại với nhau. Trong khi đó, Gigacasting hoặc megacasting sử dụng máy đúc để ép kim loại nóng chảy vào khuôn dưới áp suất cao để tạo ra các bộ phận thân nhôm lớn, chẳng hạn như toàn bộ mặt dưới của xe.

Ngành công nghiệp này đã sử dụng phương pháp đúc trong nhiều năm cho các thành phần nhôm nhỏ hơn, nhưng kế hoạch chế tạo toàn bộ thân xe bằng công nghệ này của Musk đã buộc các nhà sản xuất ô tô khác phải suy nghĩ lớn hơn. Tesla không đưa ra bất kì bình luận nào.

Erik Severinson, người đứng đầu chiến lược của Volvo Cars cho biết: “Megacasting là ví dụ hoàn hảo về việc bạn có thể thay thế 100 bộ phận chỉ bằng một bộ phận”.

Điều này giúp tiết kiệm thời gian, nhân công, chi phí và không gian nhà máy, thay thế nhiều robot hàn các bộ phận ô tô lại với nhau bằng một máy duy nhất. Chi phí thay đổi hàng trăm bộ phận có nghĩa là các nhà sản xuất ô tô thường sản xuất một chiếc xe trong 14 năm, với những thay đổi khiêm tốn trong nửa vòng đời của nó. Việc casting sẽ thay đổi khung thời gian này và cho phép các nhà sản xuất ô tô làm mới dòng sản phẩm của họ nhanh hơn.

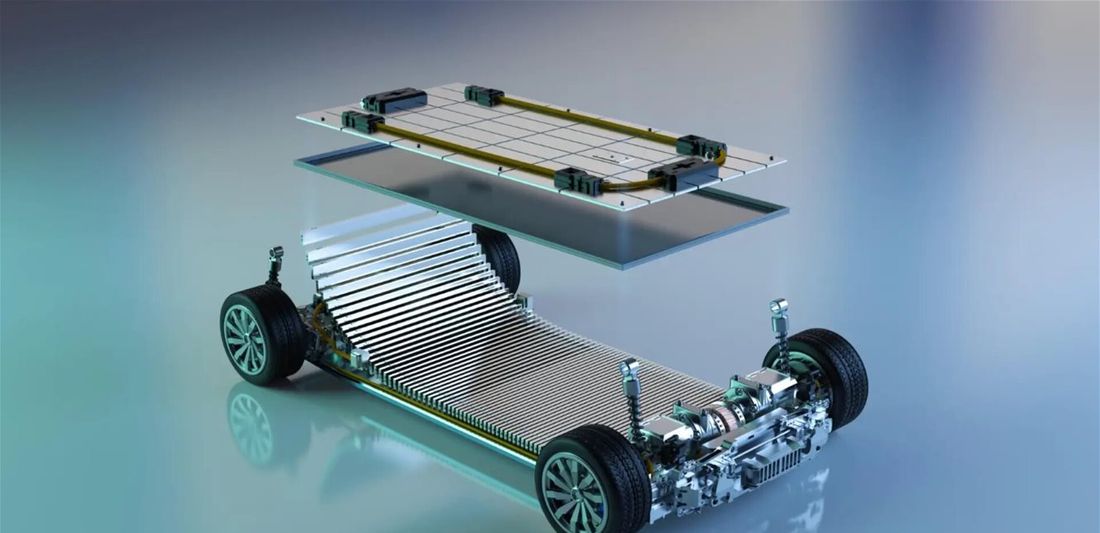

Gigacasting sử dụng nhôm cũng là một phản ứng đối với cách mà các loại pin ô tô nặng đang định hình lại cách thiết kế ô tô.

“Công nghệ pin đang thúc đẩy công nghệ gigacasting, Kota Yuzawa, nhà phân tích của Goldman Sachs ở Tokyo cho biết, bạn phải sản xuất một chiếc xe nhẹ hơn và để làm được điều đó, bạn cần thân xe nhẹ hơn để cải thiện khoảng cách lái xe.

“Trong khi nhôm có giá cao hơn thép, nếu bạn kết hợp tất cả các yếu tố, cơ cấu chi phí sẽ phẳng hơn hoặc tốt hơn một chút, nhưng xét về mặt hiệu suất thì có lẽ gigacasting rõ ràng là tốt hơn”, Yuzawa nói.

Phần còn lại của ngành đang chú ý. Volvo sẽ tích hợp hệ thống đúc vào thế hệ xe điện thứ ba vào cuối thập kỷ này. Giám đốc điều hành General Motors Mary Barra cho biết trong năm nay rằng công ty đã đặt hàng hai máy “giga press” với ý định sử dụng công nghệ này cho các loại xe đại chúng.

Toyota cũng đang nghiên cứu kỹ thuật tương tự nhằm mục đích tăng cường sản xuất xe điện trên quy mô lớn. Trong một loạt chuyến tham quan nhà máy vào tháng 9, các giám đốc điều hành của công ty đã thừa nhận rằng có nhiều điều cần học hỏi từ Tesla và các nhà sản xuất xe điện khác ở Trung Quốc.

Kazuaki Shingo, giám đốc sản xuất của Toyota, nói với các nhà phân tích và nhà đầu tư: “Thành thật mà nói, chúng tôi đang chậm chân trong gigacasting vì chúng tôi vẫn chưa tung ra sản phẩm nào. Nhưng chúng tôi đã thực hiện casting từ lâu rồi và cuối cùng chúng tôi tin rằng chúng tôi có thể tạo ra một sản phẩm rẻ hơn, nhẹ hơn và mỏng hơn với hiệu suất cao”.

Toàn cảnh nhà máy Tesla từ trên cao. Tesla đã sử dụng gigacasting làm phương pháp sản xuất cho mẫu xe thể thao đa dụng Model Y của mình kể từ năm 2020.

Bằng cách áp dụng gigacasting và sử dụng dây chuyền lắp ráp mới, Toyota sẽ đặt mục tiêu cắt giảm một nửa quy trình và đầu tư vào nhà máy.

Tuy nhiên, các giám đốc điều hành đang cảnh giác với việc sản xuất những chiếc xe có gầm đúc duy nhất. Hiện nay, việc thay thế một bộ phận bị hư hỏng trên xe tương đối rẻ và dễ dàng. Nếu toàn bộ phần gầm xe phải được thay thế, điều này sẽ dẫn đến sự gia tăng đáng kể số lượng xe được coi là quá tốn kém để sửa chữa.

Các chuyên gia sản xuất đồng ý rằng đây có thể là một nhược điểm lớn của công nghệ. Một chuyên gia sản xuất ô tô, người tư vấn cho Toyota và các nhà sản xuất ô tô khác, cho biết: “Câu hỏi lớn là có bao nhiêu chiếc ô tô được sản xuất với công nghệ gigacasting phải bị loại bỏ để khiến nó không còn giá trị sử dụng”.

Toyota đang xem xét liệu việc sản xuất gầm xe thành nhiều mảnh có thể giảm chi phí sửa chữa và bảo hiểm hay không khi đó là những yếu tố quan trọng tiềm tàng đối với một nhà sản xuất ô tô có thị trường toàn cầu rộng lớn hơn nhiều so với Tesla.

Toyota, nhà sản xuất ô tô lớn nhất thế giới tính theo doanh số bán hàng hàng năm, đã đặt ra kế hoạch bán 3,5 triệu xe chạy bằng pin mỗi năm kể từ năm 2030. Nhưng năm nay hãng vẫn chỉ kỳ vọng bán được 123.000 chiếc xe điện thuần túy trong cả năm tài chính này, so với tổng số xe mục tiêu doanh số là 11,4 triệu.

Nhà sản xuất ô tô này nói họ vẫn cam kết với cái mà họ gọi là “cách tiếp cận đa hướng”, dựa trên nhiều loại ô tô được bán trên hơn 170 quốc gia, bao gồm cả nhiều nơi mà xe điện có thể vẫn ở mức giá không thể chấp nhận được trong nhiều năm tới.

Shingo nhấn mạnh: “Chúng tôi thực sự không nghĩ rằng 10 triệu phương tiện của chúng tôi sẽ ngay lập tức chuyển sang gigacast”. Đồng thời Shingo cho biết nhà sản xuất ô tô muốn tăng năng suất nói chung bằng cách kết hợp các dây chuyền sản xuất cũ với các phương pháp sản xuất xe điện mới.

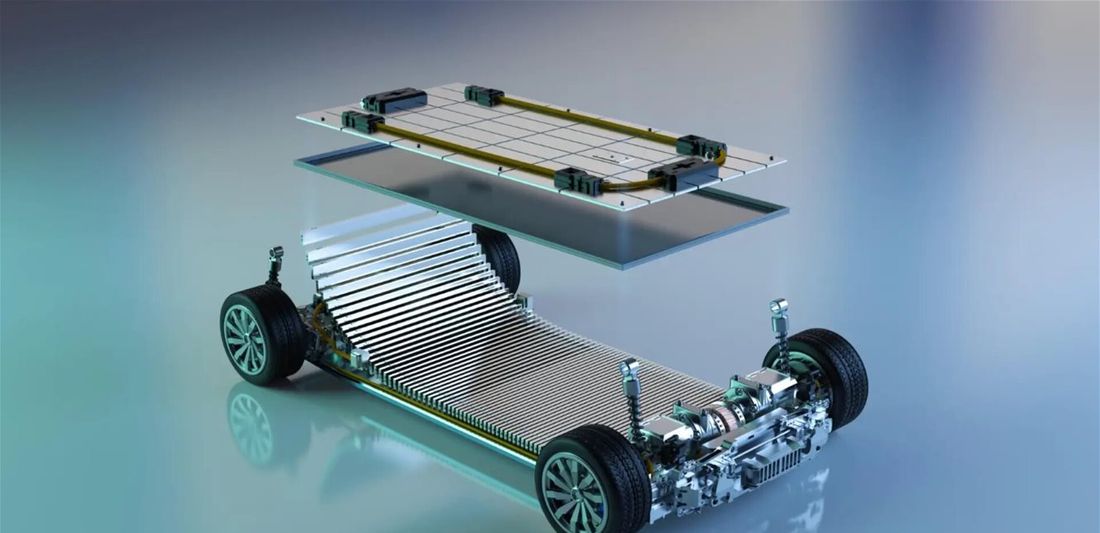

Hiện tại, Toyota nói họ muốn hơn một nửa mục tiêu bán hàng đến năm 2030 là từ xe điện sử dụng kiến trúc mô-đun mới, cho phép hãng sản xuất nhiều mẫu xe khác nhau, chia sẻ các thành phần chính, trên cùng một nền tảng.

Không có phần nào trong nỗ lực thúc đẩy công nghệ mới của Toyota nhận được nhiều sự chú ý như pin, bao gồm cả pin thể rắn, mà các kỹ sư của hãng đang phát triển nội bộ.

Tuy nhiên, các nhà phân tích và giám đốc điều hành của Toyota nghi ngờ những thay đổi trong dây chuyền lắp ráp nhằm đáp ứng nhu cầu về công nghệ pin cũng có thể quan trọng không kém.

“Tôi nghĩ đó là những lĩnh vực mà sự khác biệt sẽ xuất hiện và tôi hy vọng những hoạt động này sẽ giúp chúng tôi tiến lên phía trước”, Akihisa Shirao, tổng giám đốc dự án của đơn vị kinh doanh Toyota giám sát chiến lược nhà máy xe điện cho hay.

Yuzawa cho biết: “Gigacasting sẽ định hình lại toàn bộ mạng lưới chuỗi cung ứng bên dưới”.