“Hội đồng EU đã thông qua chiến lược dệt may bền vững và tuần hoàn trong năm nay. Đến 16 luật lệ mới cũng như các giải pháp chính sách được áp dụng để các sản phẩm dệt may vào thị trường châu Âu phải bền hơn, tái sử dụng được và tái chế được cho đến năm 2030.

Ở Việt Nam đã có bước ban đầu hướng tới nền kinh tế tuần hoàn. Tuy nhiên không chỉ Việt Nam mà cả trên toàn thế giới còn rất nhiều việc phải làm.

Song chúng ta cần nhớ, kinh tế tuần hoàn không thể đạt được nếu chúng ta tách rời nhau. Nó chắc chắn phải làm việc với sự cộng tác, đóng góp của nhiều người. Ví dụ việc tái chế một sản phẩm phụ thuộc rất nhiều bên, ngay từ khâu thiết kế, tức là có sự phụ thuộc lẫn nhau giữa giai đoạn đầu tiên của phát triển sản phẩm cho đến tận cuối vòng đời sản phẩm. Những nỗ lực này đòi hỏi phải có sự cộng tác với nhau, trách nhiệm dẫn dắt công việc tới thành công phải được chia sẻ.

Đây chính là nguyên tắc xuyên suốt trong các dự án chuỗi cung ứng bền vững của GIZ. Chúng tôi khuyến khích những dự án làm việc trên sự cộng tác. Đơn cử như giảm thiểu những rủi ro về lao động xã hội, rủi ro về môi trường trong chuỗi cung ứng chỉ có thể đạt được nếu có sự cộng tác và chia sẻ trách nhiệm. Đó là sự chia sẻ trách nhiệm giữa nhà nước, doanh nghiệp - khối dân sự, đặc biệt sự chia sẻ trách nhiệm giữa nhãn hàng và nhà máy.

Tổ chức phát triển Đức GIZ có nhiều kinh nghiệm trong phát triển bền vững dệt may. Ba năm qua chúng tôi làm việc với hơn 300 nhà máy ở Việt Nam trên các chương trình quản lý hoá chất, năng lượng, nước. Điều này mang lại lợi ích tối đa cho các nhà máy. Tôi mong rằng kinh tế tuần hoàn trong ngành dệt may thực sự bắt đầu “lăn bánh””.

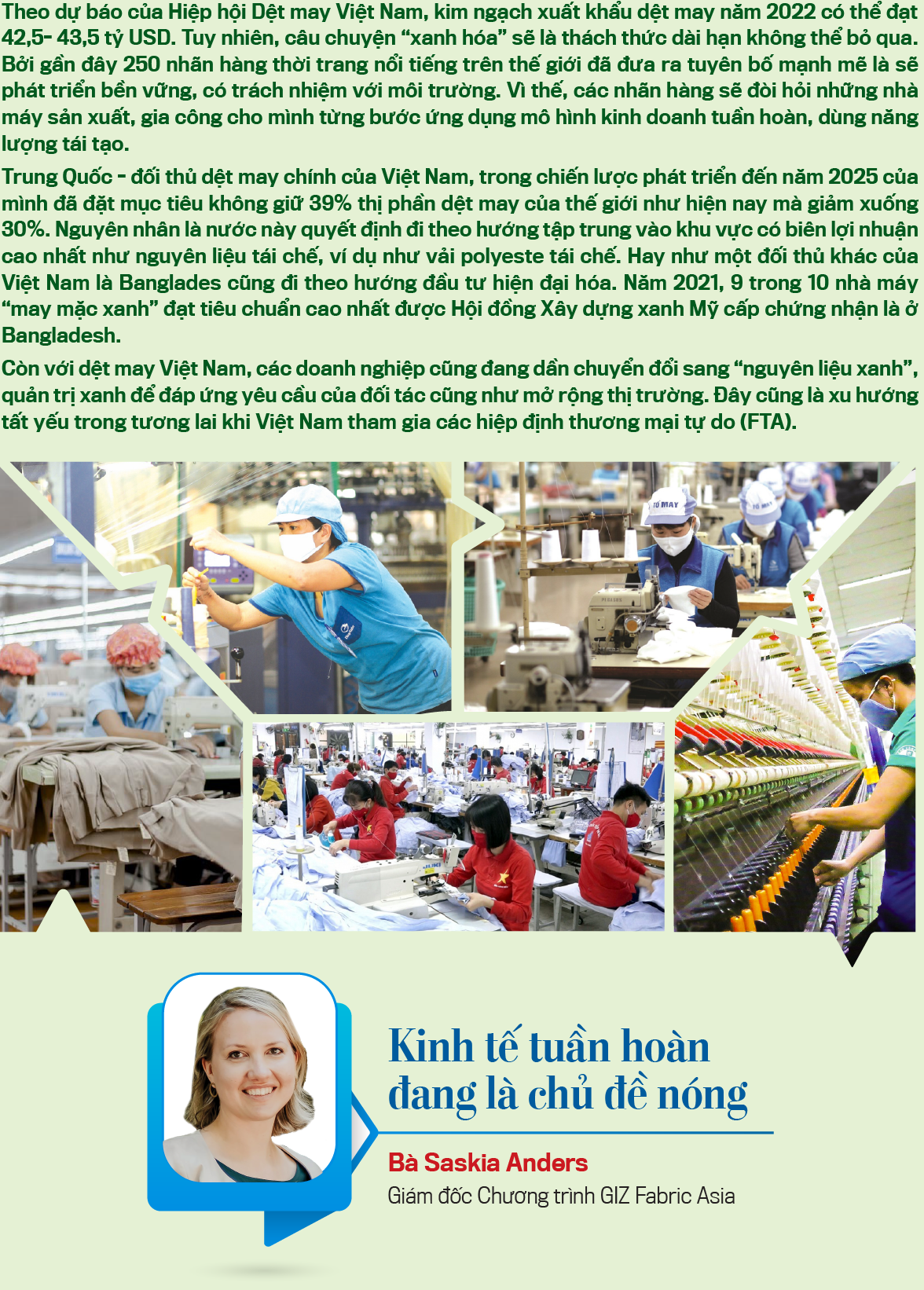

““Xanh hóa” dệt may là một trong ba trụ cột “kinh tế-an sinh-môi trường” của Tập đoàn Dệt may Việt Nam (Vinatex). Chính vì vậy, Vinatex đã triển khai nhiều chương trình đầu tư mới theo định hướng xanh.

Đối với doanh nghiệp dệt may, lượng điện sử dụng rất lớn. Khắc phục điều này nên chỉ trong 5 năm qua, gần như 100% các nhà máy sợi, nhà máy may mới đầu tư đều đã trang bị điện mặt trời áp mái, với nhà máy may là đủ sử dụng 100%, nhà máy sợi khoảng 20% điện năng cần cho sản xuất.

Với các nhà máy cũ, trên 30% nhà máy còn đủ điều kiện an toàn, nằm ở miền Trung và miền Nam cũng đã triển khai.

Với các dự án đầu tư mới, năng lượng tái tạo đã nằm trong danh mục suất đầu tư cơ bản của một công trình.

Trong lĩnh vực sợi, tỷ lệ các nhà máy có kéo sợi từ xơ PE tái chế, từ bông tự nhiên trồng theo phương pháp organic từ chỗ không có ở Việt Nam 5 năm trước, nay đã có trên 10% doanh nghiệp sợi có khả năng cung cấp ổn định, có khách hàng dài hạn các mặt hàng này.

Lĩnh vực vải dệt kim cũng đã có các doanh nghiệp sản xuất vải dệt kim từ sợi tái chế, tuy tỷ trọng còn nhỏ, dưới 5% sản lượng.

Hiện nay Vinatex có các sản phẩm tái chế trong hệ thống với tỷ lệ ngày càng cao. Đặc biệt, Tập đoàn đã tiến hành một bước đánh giá và xây dựng lộ trình cụ thể cho từng doanh nghiệp thành viên hướng tới các mục tiêu 2025, 2030.

Tập đoàn cũng đã triển khai cơ bản xong các chương trình điện áp mái, chương trình tiết kiệm nước, kiểm toán năng lượng ở các đơn vị thành viên, thực hiện đánh giá các tiêu chuẩn sinh thái như bông, sản phẩm dệt theo Oekotex (tiêu chuẩn về việc kiểm nghiệm sự an toàn sản phẩm dệt lên sức khỏe của con người). Tất nhiên đây là quá trình dài, đòi hỏi phải hoạch định chi tiết, đảm bảo cân bằng giữa phát triển, tài chính và yêu cầu bền vững bởi vì trong các nhân tố của bền vững có doanh nghiệp bền vững.

Mặc dù đây là xu thế tất yếu, nhưng doanh nghiệp cũng gặp nhiều thách thức trong quá trình thực hiện.

Một là, nguồn vốn cho đầu tư sản phẩm xanh, cho năng lượng tái tạo, nhất là với doanh nghiệp may, quy mô vốn nhỏ. Trong khi thực tế không có chính sách khuyến khích nào cho doanh nghiệp đầu tư vào sản xuất sản phẩm xanh.

Hai là, thách thức về đổi mới công nghệ. Dù vẫn là làm sợi, làm dệt nhuộm nhưng công nghệ xử lý trong hai lĩnh vực này để cho ra các sản phẩm tái chế có những khác biệt nhất định với sản phẩm truyền thống. Doanh nghiệp phải bỏ chi phí R&D và cả những thất bại để chuẩn bị cho sản xuất các mặt hàng này.

Ba là, thách thức về hiệu quả kinh tế. Do quy mô sản xuất hàng tiêu chuẩn xanh còn nhỏ, nên thực tế không có lợi ích nhờ quy mô, đồng thời phải gánh chi phí R&D, nên các sản phẩm thử nghiệm chưa có hiệu quả ngay.

Rõ ràng chúng ta thấy, để có được sản phẩm tuần hoàn, chi phí bỏ ra phải lớn hơn chi phí sản xuất sản phẩm truyền thống, vì về bản chất chi phí xã hội tiết kiệm được do không phải xử lý rác thải phải được quay lại trong chi phí sản xuất. Đồng thời công nghệ cũng đòi hỏi trình độ cao hơn, có nhiều thiết bị phải đầu tư mới, đầu tư thiết bị hiện đại mới giải quyết được.

Do đó, vai trò của Chính phủ là tạo hành lang chính sách để khuyến khích nhà đầu tư đầu tư vào hướng sản xuất xanh. Trong đó chủ yếu gồm chính sách tín dụng với lãi suất và hạn mức ưu đãi hơn cho doanh nghiệp đầu tư và sản xuất sản phẩm xanh. Đây cũng là bước đi cụ thể của Việt Nam để đạt được cam kết zero cacbon vào năm 2050.

Hơn nữa, sản phẩm xanh thì không bị chi phối bởi các quy hoạch và giấy phép con như xả thải, báo cáo đánh giá tác động môi trường… Cũng như dễ dàng tiếp cận đất, có ưu đãi tiền thuê đất, thuế thu nhập doanh nghiệp cho các doanh nghiệp tiên phong sản xuất xanh”.

“Faslink là một trong những nhà cung cấp nguyên liệu xanh tiên phong đón đầu xu hướng từ năm 2008 đến nay. Mục đích của Faslink là thời trang bền vững, do đó những nguyên liệu vải Faslink cung cấp cho ngành thời trang Việt là các nguyên liệu xanh, nguồn gốc tự nhiên, thân thiện với môi trường sống, an toàn cho sức khỏe người dùng, dễ dàng chế tác trong may mặc và có thể tự phân hủy theo thời gian.

Ba loại vải hiện nay có tốc độ tăng trưởng nhanh, bền vững của Faslink là vải làm từ sợi cà phê, sợi sen và từ vỏ hàu.

Một chiếc áo polo làm từ vải sợi cà phê sẽ bằng 3 tách cà phê cộng với 5 chai nhựa tái chế. Trong khi một số nghiên cứu cho thấy, 99,8% bã cà phê thải ra môi trường sẽ gây tác động lớn, tạo ra khí metan, gây hiệu ứng nhà kính, khiến trái đất nóng dần lên nếu chúng ta không có biện pháp tái chế.

Vải sợi cà phê là nguyên liệu bền vững, thông qua việc thu gom bã cà phê và chai nhựa, dựa trên công nghệ polymer hóa tạo ra vòng đời mới cho chúng. Việc sản xuất vải cà phê giúp giảm thiểu một phần tác động đối với môi trường. Đây là một trong những công nghệ vải sợi mới nhất được sử dụng trong ngành dệt may.

Vải sợi hàu được kết hợp từ chai PET tái chế, bột vỏ hàu được nano hóa làm cho polyester bình thường trở nên khác biệt và đầy tính năng. Luôn đạt mục tiêu phát triển bền vững lên hàng đầu, vải thun vỏ hàu được Faslink nghiên cứu và phát triển nhằm giảm thiểu tác động đến môi trường, đồng thời tái sử dụng, tái chế các nguyên liệu này.

Còn vải sợi sen được dệt từ những sợi tơ lấy từ trong cuống lá sen kéo ra và se lại. Vải sợi sen thân thiện với môi trường do được dệt hoàn toàn từ sợi tơ sen nên không có chất thải gây ô nhiễm môi trường mà còn có khả năng tự phân hủy cao.

Mặc dù sử dụng công nghệ khác nhau, nhưng tất cả loại sợi đều giúp tái tạo rác thải trong thiên nhiên, có tính năng bền vững, tức là dù đã trải qua công đoạn giặt, ủi, dệt, may… bao nhiêu lần vẫn giữ được đầy đủ tính chất ban đầu. Sợi từ bã cà phê có tính khử mùi, kháng khuẩn từ sợi 85%, nhanh khô và chống gió, thoáng khí...

Năm 2018 Faslink khai thác vỏ hàu làm sợi vải, đến nay đã có 3 nhãn hàng khai thác sợi vải này.

Bảo vệ sức khỏe người mặc, bảo vệ môi trường đang ngày càng trở thành mối quan tâm của thị trường nội địa cũng như của các nhãn hàng trong thời gian gần đây về nguyên liệu xanh. Đang có xu thế trong thúc đẩy sử dụng những nguyên liệu xanh và tính năng trên thị trường. Hơn nữa người tiêu dùng cũng quan tâm hơn tới tính minh bạch sản phẩm, nguồn gốc sản phẩm đặc biệt những tính năng vượt trội có thể bảo vệ sức khoẻ cũng như sự tiện lợi khi sử dụng.

Ngoài những nguyên liệu trên điều tôi trăn trở đó là Việt Nam có nhiều nguồn nguyên liệu thô nhưng vì một số lý do nên chưa chuyển đổi nguyên liệu thô thành những sản phẩm có tính ứng dụng công nghệ cao để ứng dụng rộng rãi hơn trong dệt may. Vì thế, Faslink đang kết hợp với một số đơn vị nghiên cứu để làm được điều này, góp phần xây dựng thương hiệu thời trang Việt bền vững, thân thiện môi trường”.

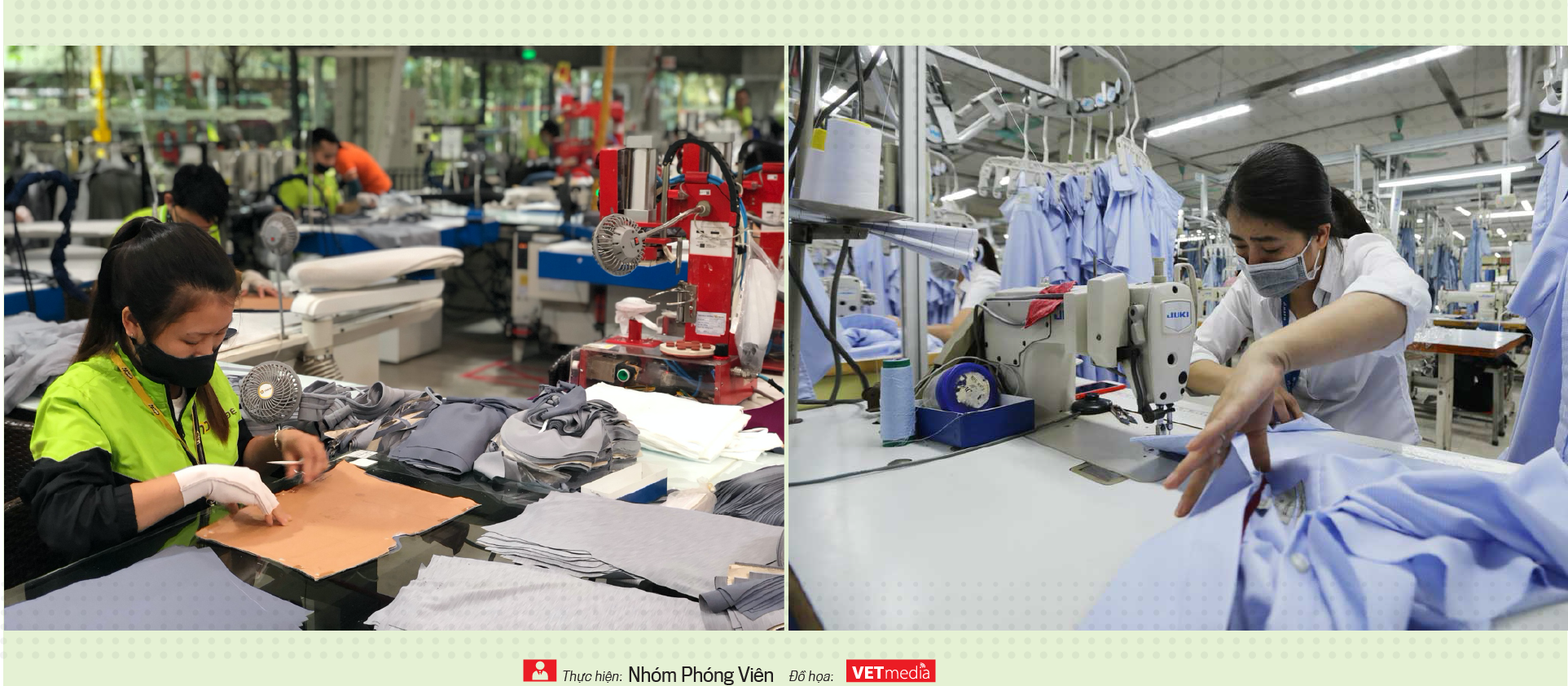

“Là doanh nghiệp cung cấp, đầu tư, chuyển giao công nghệ về xử lý nước, nước thải và tái sử dụng trong các khu công nghiệp, chúng tôi nhận thấy hiện nay, nguồn nước ngầm đang dần cạn kiệt, nguồn nước mặt đang bị ô nhiễm và bị nhiễm mặn. Do vậy xả thải nước thải đã qua xử lý là lãng phí tài nguyên nước.

Chúng tôi đang đầu tư vào dự án nhà máy tái sử dụng nước tại khu công nghiệp dệt nhuộm Tam Thăng, TP Tam Kỳ, Quảng Nam. Với ngành dệt may, dệt nhuộm là một trong những lĩnh vực gây nhiều ô nhiễm do nước thải xả ra môi trường rất lớn. Sức tải nước thải của những con sông quá sức trong khi ngành dệt nhuộm lại sử dụng rất nhiều nước.

Do đó, việc thu hồi và tái sử dụng nước thải là việc cần thiết và mang tính đột phá cao hiện nay. Nước thải ra sau khi đã xử lý làm nguyên liệu đầu vào cho những ngành khác sẽ không gây phát thải ra môi trường, giúp phát triển bền vững, hướng tới nền công nghiệp xanh.

Nếu tái sử dụng nước thải thì sẽ giảm tỷ lệ xả thải nước, khi đó sẽ mở rộng hơn các khu công nghiệp cũng như các nhà máy dệt nhuộm và tăng giá trị gia tăng lên cho những ngành khác.

Nước thải đã qua xử lý sẽ là nguồn cấp cho nhà máy tái sử dụng nước. Chất lượng nước tái sử dụng được kiểm soát chặt chẽ bằng hệ thống quan trắc online trước khi cấp vào mạng lưới cấp nước của khu công nghiệp.

Công nghệ xử lý nước thải sẽ thu hồi từ 80-97% lượng nước thải. Các doanh nghiệp khi tái sử dụng nước sẽ được cấp chứng chỉ xanh (Green Certification) tạo lợi thế cạnh tranh khi xuất khẩu ra các thị trường lớn, khó tính như EU, Mỹ...

Tuần hoàn nước thải giúp giảm từ 80-97% lượng nước xả thải, tăng hạn ngạch xả thải và tăng sức chịu tải cho môi trường hướng tới phát triển bền vững phù hợp với xu thế của thế giới hướng tới nền kinh tế tuần hoàn.

Một vấn đề lâu nay khiến các doanh nghiệp e ngại khi đầu tư vào công nghệ xử lý nước thải là dòng vốn lớn. Tuy nhiên, hiện điều này không đáng lo, bởi đã có một số quỹ đầu tư nước ngoài cam kết hỗ trợ 50-100 triệu USD để doanh nghiệp vận hành hệ thống xử lý nước thải.

Đồng thời Chính phủ Việt Nam đã có ưu đãi trong Quỹ Bảo vệ môi trường (Bộ Tài nguyên và Môi trường) với lãi suất ưu đãi. Bên cạnh đó là các ngân hàng thương mại cũng đã có những gói tín dụng xanh tạo điều kiện cho doanh nghiệp phát triển sản xuất, kinh doanh theo hướng bền vững.

Ngoài ra, chúng tôi sẽ hỗ trợ doanh nghiệp bằng cách hợp tác đầu tư và chính doanh nghiệp mua lại nguồn nước đã được xử lý để phục vụ sản xuất với giá ưu đãi, mục tiêu của chúng tôi là hợp tác win-win.

Khó khăn nữa là khi vận hành công nghệ thì phải có nguồn lực về con người. Tuy nhiên, chúng tôi có dịch vụ vận hành thuê khi đó doanh nghiệp sẽ không gặp khó khăn trong xử lý công nghệ này. Nhiều doanh nghiệp dệt may cũng rất hào hứng với công nghệ này, tuy nhiên để lan tỏa rộng phải có thời gian”.

“Khảo sát tại 30 nhà máy may tại Việt Nam cho thấy, vải vụn là nguyên liệu thải lớn nhất trong công đoạn cắt may. Các nhà máy may có tỷ lệ vải vụn tại bàn cắt từ 7 - 35%, phụ thuộc vào loại sản phẩm và hiệu suất bàn cắt. Có 863,159 kg vải vụn thải ra mỗi tháng, chủ yếu là cotton, 100% polyster.

Hiện các nước có công nghiệp thời trang lớn trên thế giới đã thử nghiệm và triển khai nhằm tối ưu hóa quản lý chất lượng nguồn vải vụn. Việt Nam có nền công nghiệp dệt may lớn thứ 2 thế giới đã có những bước khởi động. Tuy nhiên, số lượng, chất lượng và thành phần vải vụn chưa được thống kê hiệu quả, dẫn đến việc đánh giá tiền khả thi để thu hút các nhà đầu tư công nghệ tái chế vào Việt Nam, cùng tạo ra giá trị cho dòng thải này bị trì hoãn.

Trong khi đó, với các nhãn hàng thời trang, kinh tế tuần hoàn đang là xu thế song cũng là yếu tố cạnh tranh nhằm đáp ứng nhu cầu thị hiếu xanh của người tiêu dùng do giới trẻ ngày nay mong muốn được tiêu dùng những sản phẩm xanh, trách nhiệm môi trường của sản phẩm mà họ sử dụng.

Các nhãn hàng đang hướng tới giảm phát thải trong sản xuất và trong sản phẩm. Đặc biệt, giảm thiểu rác thải rắn mang đi chôn lấp là yêu cầu lớn nhất của các nhãn hàng thời trang hiện nay.

Tăng tỷ lệ nguyên liệu bền vững trong sản phẩm cũng là đòi hỏi của nhiều nhãn hàng vì họ cam kết đến năm 2030, 100% nguyên liệu sử dụng là nguyên liệu tái chế. Đặc biệt các nhãn hàng thời trang cần chịu trách nhiệm về rác thải của mình.

Tôi cho rằng thực hiện tuần hoàn phải ngay từ khâu đầu nguồn, tức hướng tới thiết kế sản phẩm phải đảm bảo khi sản phẩm bỏ đi có thể thu gom lại một cách dễ dàng hơn và tái chế lại. Thiết kế để sản xuất vừa đủ chứ không thừa thãi, đồng thời kéo dài vòng đời sản phẩm, có thêm dịch vụ sửa chữa, bảo hành. Thiết kế làm thay đổi mô hình kinh doanh, thay vì bán thì chia sẻ hoặc cho thuê.

Ngoài ra, các nhãn hàng đang tập trung vào đánh giá tác động của sản phẩm thông qua nguyên liệu sử dụng, năng lượng sản xuất ra sản phẩm. Vì thế, trong thiết kế cần lựa chọn nguyên liệu có phát thải thấp nhất, tối giản hóa và giảm thiểu nhiều nguyên liệu khác nhau… Điều này sẽ nâng cao khả năng tái chế sau khi dùng xong sản phẩm.

Việc kéo dài thời gian sử dụng của sản phẩm thông qua thiết kế bằng tăng ứng dụng sử dụng như một sản phẩm mặc được nhiều kiểu khác nhau hoặc tăng độ bền của sản phẩm.

Bên cạnh đó, tiếp nhận và sử dụng những sản phẩm, nguyên liệu bền vững như chỉ dễ phân hủy… giúp cho phân loại sản phẩm bỏ đi để đưa vào tái chế dễ dàng hơn.

Một điểm đáng lưu ý, cần giảm thiểu rác thải trên bàn cắt và trong sản xuất bằng việc tối ưu hóa nguyên vật liệu trong sản xuất, tăng tỷ lệ rác thải tái chế”.

VnEconomy 15/09/2022 09:00